IVECO BUS, la división de transporte de pasajeros de IVECO junto a Overbus, concesionario exclusivo dedicado a la venta de buses en Argentina, trabajan en conjunto para transformar chasis en unidades completas de transporte de pasajeros. Desde 2019 ya produjeron más de 1300 unidades comercializadas, que protagonizan segmentos específicos como el traslado de personas para los sectores petroleros, mineros, de turismo y de unidades urbanas en el interior del país.

«Para IVECO BUS, este proceso no consiste simplemente en integrar el chasis con la carrocería. Va mucho más allá. Se trata de construir un producto que aporte excelencia, robustez y, sobre todo, seguridad a clientes y usuarios», afirma Marcio Querichelli, presidente de IVECO para América Latina.

El proceso de carrozado se inicia con la adquisición de chasis IVECO BUS por parte de Overbus, el concesionario oficial de la marca en Argentina. Cada compra responde a una necesidad puntual, lo que permite anticipar con precisión el diseño y el equipamiento de la unidad desde la primera etapa.

IVECO BUS: así son los buses hechos en Argentina

Una vez adquiridos, los chasis se trasladan a la carrocera, donde se lleva a cabo la transformación completa. Dentro de las principales carroceras, se encuentra Italbus SA, en la misma la producción se organiza en diferentes líneas: destinadas a unidades urbanas, interurbanas o especiales.

El ciclo completo de carrozado dura entre 20 y 25 días, dependiendo de las configuraciones requeridas. Durante este tiempo, la unidad avanza a través de distintos puestos de trabajo, cada uno con una tarea específica. La carrocera fabrica internamente la mayoría de los componentes del bus, a excepción únicamente del sistema de aire acondicionado, ventanas y asientos. Produce aproximadamente 50 unidades por mes, de las cuales casi la mitad son de IVECO BUS.

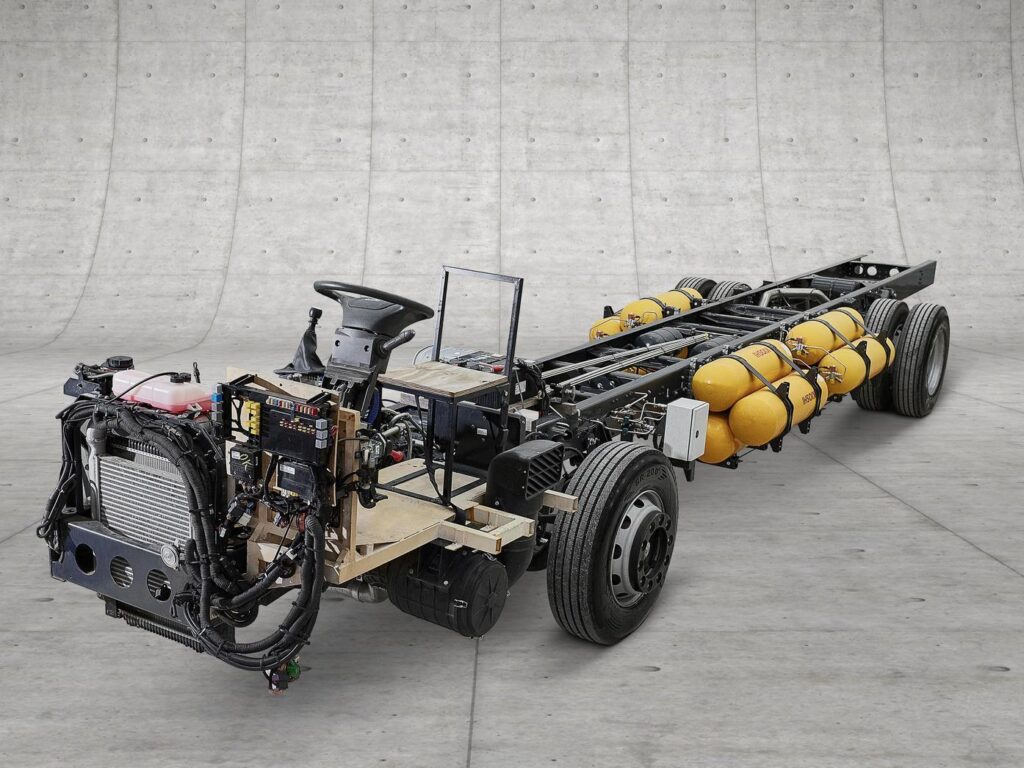

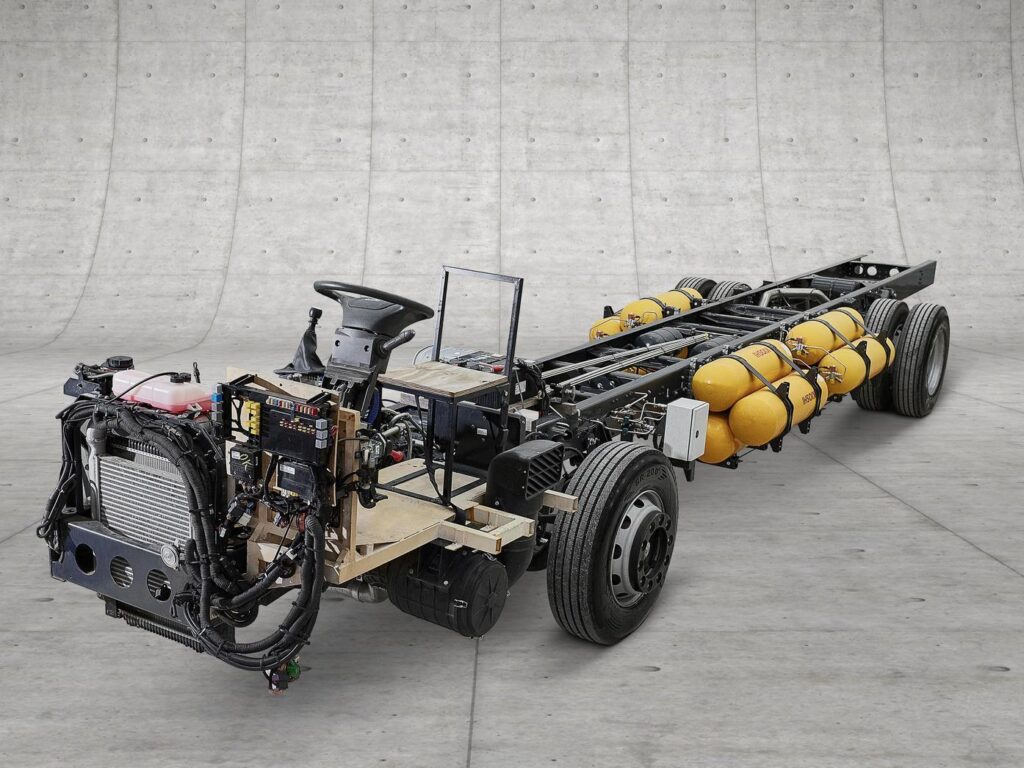

Uno de los modelos más elegidos durante los últimos meses ha sido el chasis IVECO BUS 170G21 a GN. El proceso comienza con el diseño desarrollado por el equipo de ingeniería, donde cada detalle de la carrocería es proyectado a partir del chasis base.

Una vez definido el diseño, se da inicio a la fabricación de las piezas. El primer sector en entrar en acción es el de fabricación de piezas metálicas, donde se toman los planos diseñados y se los transforma en componentes reales, listos para ser montados. Paralelamente, el sector de fabricación de piezas plásticas se encarga de producir todos los elementos del interior del vehículo.

El paso a paso de la fabricación

Las primeras estructuras en instalarse son las del piso, luego se colocan los laterales, el frente, la culata y finalmente el techo. Cada uno de estos pasos se realiza de manera secuencial en distintos puestos, con una línea de producción que se mueve de forma automática, optimizando los tiempos y asegurando la precisión del ensamblado.

Una vez conformada la estructura, comienza el proceso de enchapado de la carrocería, seguido del prepintado, donde se masilla, se lija y se limpia cada superficie para lograr un acabado perfecto. El siguiente paso tiene lugar en la cabina de pintura, donde la unidad se personaliza con los colores y detalles solicitados por el cliente, asegurando una identidad visual única para cada vehículo.

En el caso de los buses a GNC se hace lo que se llama casamiento: se levanta la carrocería terminada, se monta sobre el chasis y en lugar de usar elementos de soldadura como en los buses a diesel, se hace un sistema de ajuste por bulones.

Por último, se ingresa en la etapa de terminación donde se colocan los revestimientos interiores, se tapiza el piso, se instalan las ventanas, el sistema de aire acondicionado y los asientos, dando forma final al interior del bus. Al finalizar la línea de producción, la unidad es elevada e inspeccionada rigurosamente. Solo después de superar este control de calidad, el vehículo está listo para comenzar a rodar.